40年に渡り、シェイプ社は最先端カスタムロール形成の業界のリーダーでした。革新の伝統と特許権取得済みの工程改善により、シェイプ社はロール成形技術の最先端を誇ります。

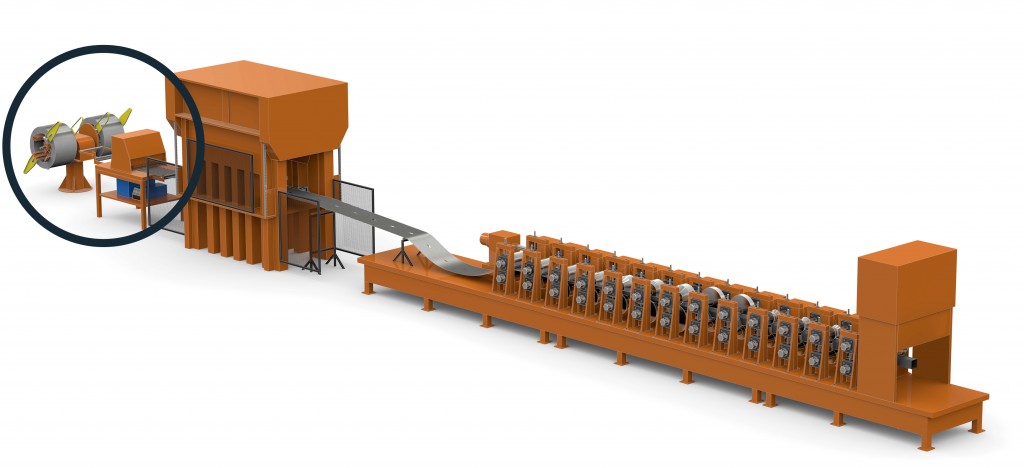

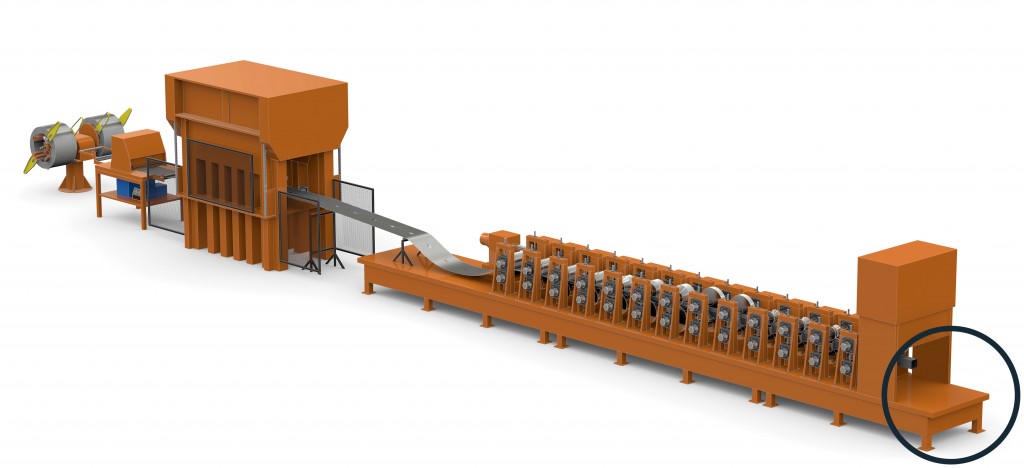

ロール成形は、ロール成型工程内に様々な加工を統合し、二次加工を減らせるため、本来他の金属成形工法よりも経済的に有利です。統合による効率化により、製造工程のコストと時間を削減できます。

コストは重要な課題ではありますが、シェイプ社では、それだけに注目している訳でありません。シェイプ社にて最先端の高強度綱を使用し、革新的なロール成形エンジニアリングを継続的に行うことにより、御社部品やシステム全体のパフォーマンスを向上させつつ、質量や部品点数の低減が可能です。

シェイプ社は、低コストな軽量ソリューションで、お客様の“鉄の使いきり”に貢献いたします。

- 様々な材料が使用可能

- リードタイム短縮

- 設計変更費用低減

- ロール成型内工程によるコスト削減

- 初期およびに長期的な金型費削減

- ロール成形型を変更せずに、穴レイアウト、製品長の変更が可能

- 軟鋼、アルミ、超高張力鋼板、ステンレススチールなど、様々な材料を使用可能

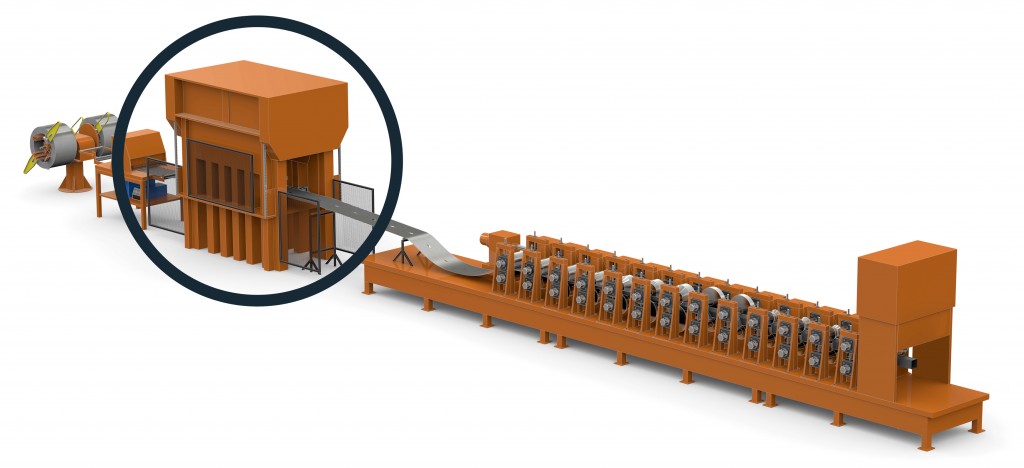

- 穴あけ(ロール成形前、中、後)とおよび切欠き加工

- 溶接(レーザー、誘導、抵抗)

- 曲げ加工

- ねじ挿入加工

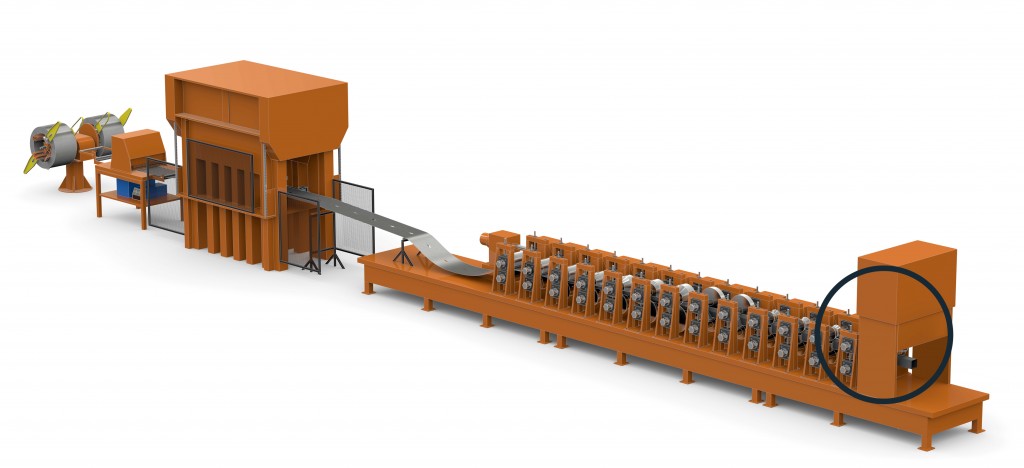

- 所定の製品長へのせん断加工

- 皿穴加工

ロール成形の五つの利点

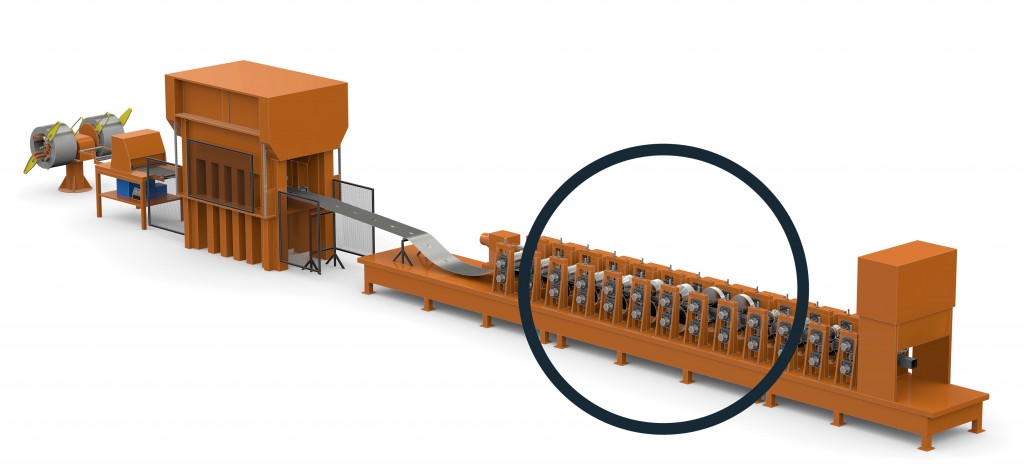

シェイプ社のロール成形は、1700 MPaまでの超高強度綱を成形可能で、同じロール成形型で異なる材料、板厚に対応できます。

前もって穴のパターンをインラインに設定することにより、様々な穴パターンはシンプルなインラインとPre-pierce dieを変えることで、より容易に得ることが出来ます。穴あけは、ロール成形工程内の“プレピアス型”にて行います。“プレピアス型”交換により、異なる穴レイアウトに簡単に変更が可能です。

部品の断面形状の形成工程構成はロール成形の核心部です。複数の部品において、性能と軽量化を最適化しつつ、同じ断面形状を用いることができます。

追加の金型なく工程の調整のみで、部品を一定R曲げ形状、可変R曲げ形状に加工することがきます。

ロール成形工程内の端末カット工程の調整や、プレピアス型の変更のみで、所定の部品長さに変更できます。

ロール成形工程内曲げ加工の新技術

シェイプ社の革新への追求は、企業のDNAに浸透し、材料および工程のエキスパートによる次世代のロール成形ソリューションの開発に力を注いでいます。新たな革新と共に、シェイプ社は、強度、質量と性能においてお客様の期待を上回る部品を製造できるように、ロール成形の限界に挑戦していします。